胶球清洗装置中配件全自动旋转排污二次滤网及收球网性能对比?

全自动旋转排污二次滤网供货表:

序号 名称 型号 单位 数量 备注

1 二次滤网本体(立式) DN350,水量400m3/h 台 1 网孔Φ8mm,网芯材质不锈钢304

2 减速电机 WBE 台 1 在设备本体上

3 电动球阀 / 台 1

4 球阀执行机构 QB 台 1

5 各种连接和安装附件(反法兰、连接螺栓等) / 套 1

6 差压开关 / 台 1

7 就地控制箱 套 1 PLC控制

收球网性能对比:

一、漏斗式收球网

网板整体冲压,形状为漏斗状,网板不能进行反冲洗,收球网在投运初期收球率很高,运行一段时间后,网板上会堆积大量杂物,胶球会大量地堆积在网板上以及胶球出口位置,此时,胶球清洗装置不但无法发挥其节能增效的作用,还会大大增加系统的水阻,甚至对整个发电机组都会造成极大的损害。同时,该产品还增加了检修和运行负担。

二、推拉肺页式(活动漏斗式)收球网:

1、水阻大

推拉肺页式收球网在收球工况时呈漏斗形状,反冲洗时两边网板呈半弧状,因此在各工况下该网板水阻较平板式网板大得多。降低循环水流速,从而降低了机组的热交换效率。

2、网板无法彻底清洗

推拉肺页式收球网在反冲洗工况时,两边网板呈半圆弧状,网板无法彻底清洗甚至导致网板下半段挂污严重,使网板水阻增大。

3、传动机构易卡死

推拉肺页式收球网各工况均依靠底端传动机构实现,传动过程螺母与螺杆之间易进入泥沙,导致传动机构卡死,网板无法回到固定位置,导致跑球漏球。经实验证明螺旋副传动机构不适合在水中运行。

4、出球口处易产生涡漩

收球工况时,水流进入收球网底部胶球引出口时会产生涡流从而造成出球口出球不畅。

5、网板易变形

推拉肺页式收球网网板为一次性冲压成形,网板刚性差,在水流冲击下极易变形,并无法恢复,导致网板漏球、跑球。

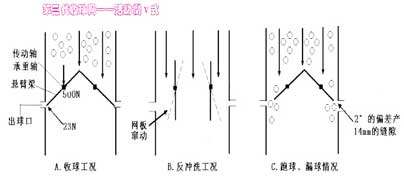

三、第三代倒“V”活动式收球网

第三代倒“V”活动式收球网性能不稳定,收球率极低,根本上失去了收球网应该具有的作用。因此胶球系统也就根本上失去了应该起到的作用。因此胶球系统的更新换代迫在眉睫。第三代倒“V”活动式收球网主要有以下几个问题:

1、悬臂梁问题突出

转轴既是传动轴又是承重轴、受力不合理。转轴到网板底部是-------悬臂梁,收球工况时给转轴施加500N的力在网板的下端仅产生23N的密合力(由力矩平衡条件可计算得),如此小的力根本达不到收球网底端密合的标准。

结果:密合力过小,在水流的作用下,网板和筒体之间产生的缝隙导致漏球。

2、 水阻大

穿片式网板水阻系数高达2.42。

3、 网板弹性变形

1:网板的垫片在长期运行情况下会变形、腐蚀、松掉,导致板片间隙不均,从而导致网板弹性变形。

2:网板受力不均导致弹性变形。结果:网板的变形与间隙造成漏球。

4、传动机构窜动

无论收球工况与反冲洗工况传动机构在水流的冲击力下都产生窜动。结果:传动机构窜动导致承重轴与传动轴磨损严重。以900循环水管径的收球网为例:中轴误差2°时网板底部产生14mm的缝隙,因此漏球现象严重。(海棉胶球在水流的冲压下28mm直径的胶球也会在14mm的缝隙中漏掉)

5、 维护难

收球网收求率不高甚至收不回球时,只能通过人为加力和调角度来改善收球情况。

结果:

1:加力过大网板脱落;

2:网板刚性差导致网板弹性变形;

3:加力与调角度凭经验进行,没有好的效果;

4:收球网传动机构会有不到位与锈蚀现象。

6、收球率 没有稳定的收球率也没有保证的收球率措施。

7、效益

第三代收球网每年给电厂造成的利益损失巨大。

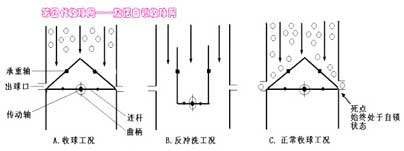

第四代曲柄连杆(旋摆自锁)式收球网以下几个特点:

1、受力合理

收球网的各工况都由网板底端的旋摆机构来实现,传动轴与承重轴分开,收球工况时网板呈稳定的三角形,彻底解决了悬臂梁问题,受力非常合理,密合力大。

2、水阻小

网板采用钢结构框架上铺楔形焊接网,无缝隙,经实验分析楔形网的水阻系数仅是0.92。

3、网板不变形

网板采用钢结构框架上铺楔形焊接网,钢性强,不受损。旋摆机构无论在任何工况下都对网板实行自锁,因此承重轴的磨损非常小,不会产生任何变形。

4、传动机构稳定

受力合理,网板自锁,不论对网板作用多大的力,网板都不发生弹性变形,位置不变;传动机构带动网板到位准确,限位准确,输入量与输出量对应关系准确可靠,传动机构不磨损,因此不会产生间隙而导致漏球。

5、零维护

收球网设计合理,性能稳定零维护(网板中轴仅是承重作用,维护不需要调角度与加力,且各部件均可拆卸)。

6、收球率

设备30年保用期内收球率持续稳定保持在98%以上。

7、 效益

第四代收球网在节约燃煤、提高发电量、减少机组停机、减少维护量上每年为电厂创造巨大的经济利益。 |